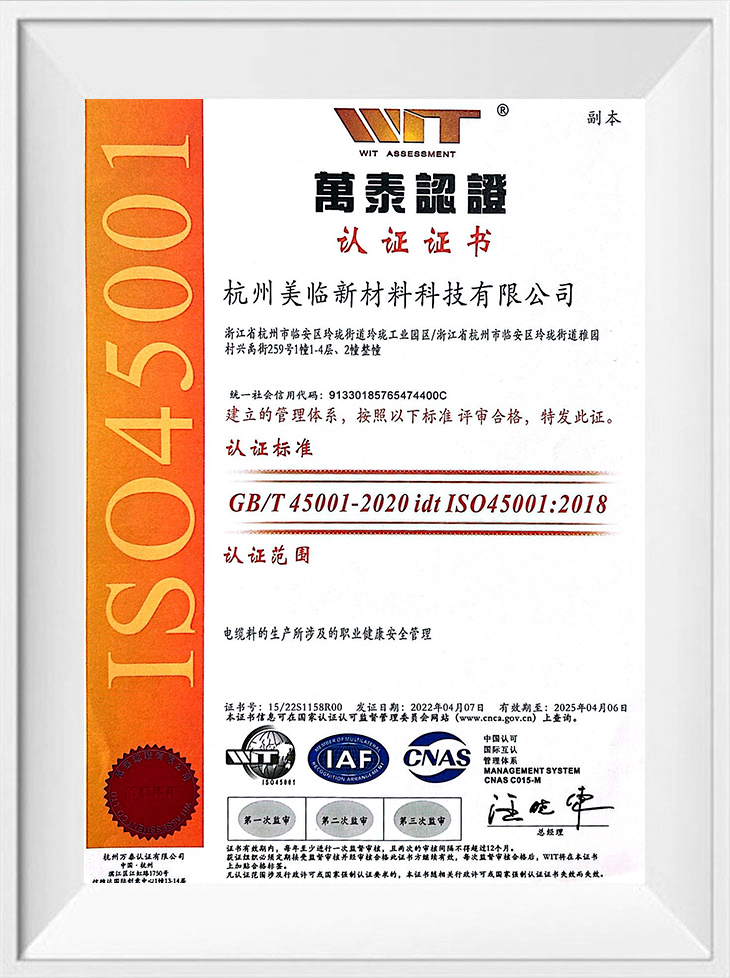

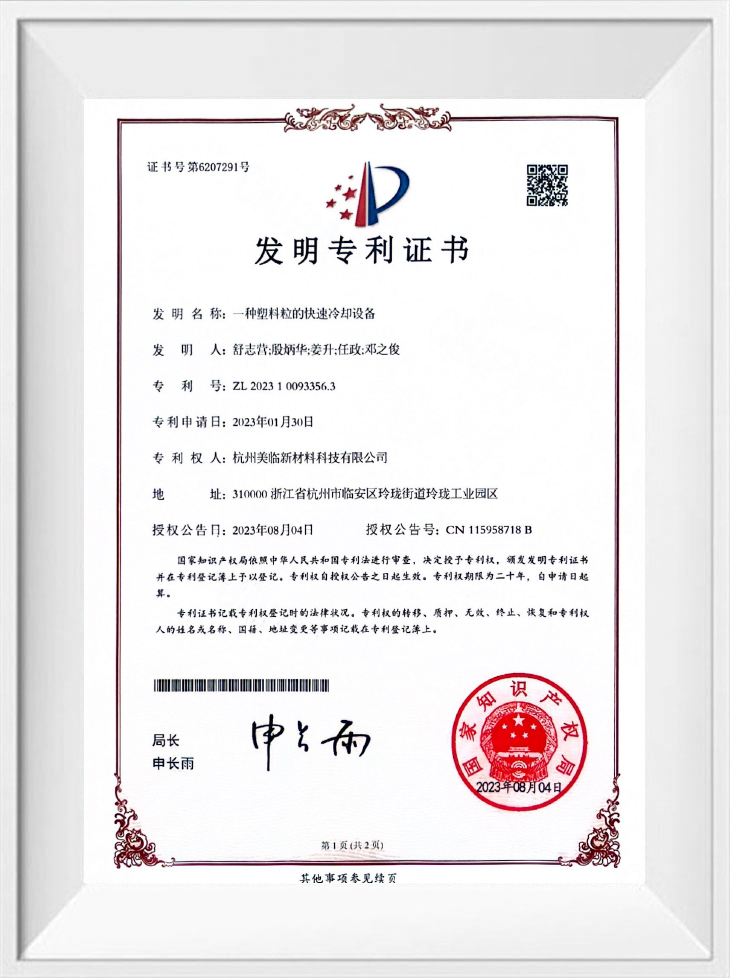

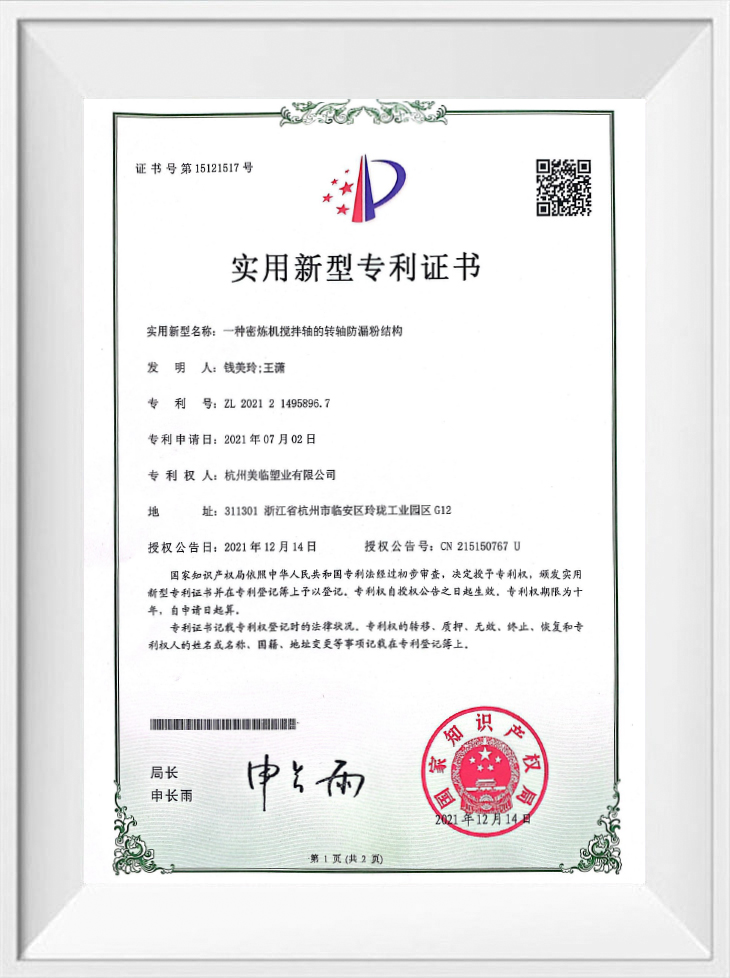

Hangzhou Meilin Bahan Baru Technology Co, Ltd. Ya Cina Produsen Masterbatch/Komponen Kabel PVC Tahan Api Khusus Dan Senyawa Kabel PVC Tahan Api/Masterbatch Eksportir ODM/OEM, Kami didirikan pada bulan Juli 1994 (sebelumnya Pabrik Plastik Zhejiang Lin an Hongyan). Perusahaan ini memiliki dua pabrik, yang berlokasi di No. 619 Linglongshan Road, Linglong Industrial Park, Distrik Lin an, Hangzhou dan No. 259 Xingyu Street, Lingqiu Street. Perusahaan ini memiliki modal terdaftar sebesar RMB 75 juta, meliputi area seluas lebih dari 18.000 meter persegi dan luas bangunan lebih dari 30.000 meter persegi. Saat ini, pabrik industri modern dan 18 jalur produksi otomatis canggih telah dibangun. Pabrik baru akan mulai berproduksi pada tahun 2021, menciptakan produsen material kabel profesional yang terbersih dan terindah di kawasan ini - ketentuan perjanjian.

Tentang Kami

30selama bertahun-tahun

pengalaman

Tentang Kami

Dari China, dipasarkan ke seluruh dunia.

-

administrator 29 Jan 2026

Mengapa Anda Harus Beralih ke Senyawa LSZH Untuk Kabel K...

Baca selengkapnyaDalam rekayasa infrastruktur publik modern—seperti sistem kereta bawah tanah, bdanara, dan pusat data bertingkat tinggi—pemilihan material kabel merupakan keputusan keselamatan yang penting. Transi...

-

administrator 22 Jan 2026

Menavigasi Tantangan Ekstrusi Berkecepatan Tinggi untuk ...

Baca selengkapnyaKetika infrastruktur telekomunikasi global beralih ke 5G dan pusat data dengan kepadatan tinggi, permintaan akan Senyawa LSZH Untuk Kabel Komunikasi telah mencapai tingkat yang belum ...

-

administrator 16 Jan 2026

Mengoptimalkan Produksi Berkecepatan Tinggi: Dampak seny...

Baca selengkapnyaDalam lanskap persaingan manufaktur kabel, peralihan ke jalur ekstrusi berkecepatan tinggi menuntut bahan mentah dengan stabilitas termal dan mekanis yang luar biasa. SEBUAH Senyawa PVC unt...

-

administrator 08 Jan 2026

Rekayasa Daya Tahan Jangka Panjang: Menilai Ketahanan Mi...

Baca selengkapnyaI. Ketahanan Operasional Transportasi Kabel yang digunakan dalam transportasi—kereta api, kapal laut, atau kendaraan pendukung darat—berada dalam lingkungan pengoperasian yang paling kompleks da...

Senyawa Kabel Untuk Komunikasi Pengetahuan industri

Teknologi Utama Senyawa kabel PVC yang tahan api : Desain Formula dan Optimalisasi Kinerja

Senyawa kabel PVC yang tahan api banyak digunakan dalam konstruksi, listrik, komunikasi dan medan energi baru. Persyaratan inti mereka meliputi keterbelakangan nyala, kekuatan mekanik, sifat listrik dan ketahanan cuaca. Desain formula dan optimasi kinerja adalah kunci untuk meningkatkan kinerja bahan yang komprehensif, yang melibatkan pemilihan penghambat api, modifikasi substrat PVC, pemrosesan optimasi bantuan dan aspek -aspek lainnya.

Komposisi formula inti dari senyawa kabel PVC tahan api

Pemilihan resin PVC

Suspensi PVC (tipe SG): SG-5 dan SG-7 biasanya digunakan untuk menyeimbangkan fluiditas pemrosesan dan sifat mekanik.

Pengaruh Tingkat Polimerisasi: Gelar Polimerisasi Tinggi PVC (seperti P-1000) dapat meningkatkan ketahanan panas, tetapi kesulitan pemrosesan meningkat.

Desain Sistem Retardant Api

(1) Retardants Api Tradisional

Retardan api halogen (seperti parafin terklorinasi, decabromodiphenyl ether): sangat efisien tetapi menghadapi peraturan lingkungan (seperti ROHS).

Antimony trioxide (SB₂O₃): Sinergis dengan halogen, tetapi dosis perlu dikendalikan (3-5%).

(2) Pengekuhan api bebas halogen

Logam hidroksida (ATH, MDH): ramah lingkungan tetapi membutuhkan jumlah penambahan yang tinggi (40-60%), mempengaruhi sifat mekanik.

Retardants api berbasis fosfor (seperti TCPP, DOPO): karbonisasi yang baik, cocok untuk skenario dengan persyaratan retardansi api yang tinggi.

Intumescent Flame Retardants (IFR): Asap rendah dan toksisitas rendah, tetapi biaya tinggi.

Plasticizer dan penstabil

Plasticizer (DOP, DINP, plasticizer ramah lingkungan): Mempengaruhi fleksibilitas dan kinerja suhu rendah.

Penstabil Panas (Seng kalsium, timah organik): Mencegah degradasi pemrosesan PVC dan meningkatkan ketahanan panas.

Pengisi dan alat bantu pemrosesan

Kalsium karbonat (CACO₃): Mengurangi biaya, tetapi jumlah yang berlebihan mempengaruhi retardancy nyala.

Pelumas (lilin PE, asam stearat): Meningkatkan fluiditas pemrosesan.

Antioksidan dan penstabil cahaya: Tingkatkan resistensi penuaan.

Teknologi Utama untuk Optimalisasi Kinerja

Optimalisasi kinerja penghambat api

Teknologi penghambat api sinergis: seperti sistem halogen SB₂O₃, sistem silikon ATH, untuk meningkatkan efisiensi tahan api.

Retardant api yang dimodifikasi permukaan: seperti pengobatan agen kopling silan ATH untuk meningkatkan dispersibilitas.

Penerapan agen karbonisasi: Mempromosikan pembentukan lapisan karbon (seperti pentaerythritol) dan meningkatkan efek penghalang.

Keseimbangan sifat mekanik

Modifikasi elastomer (seperti NBR, EVA): Meningkatkan resistensi dampak.

Nano Filler (seperti Nano SiO₂, Montmorillonite): Meningkatkan kekuatan tarik.

Memproses optimalisasi teknologi

Proses ekstrusi sekrup kembar: Pastikan dispersi seragam penghambat api.

Kontrol Suhu: Cegah dekomposisi PVC (biasanya 160-180 ℃).

Standar Industri dan Metode Uji

Standar penghambat api: UL94 V-0, GB/T 18380 (pembakaran vertikal), IEC 60332.

Uji kepadatan asap: ASTM E662 (evaluasi kinerja asap rendah).

Sertifikasi Lingkungan: ROHS, Jangkauan, Persyaratan Bebas Halogen (Konten Halogen <900ppm) .

-

1994

Pendirian Perusahaan

-

3w ㎡

Area Perusahaan

-

18+

Jalur Produksi

-

50+

Produk berteknologi tinggi

alamat

Filsafat bisnis

Dengan berpegang pada filosofi bisnis "berfokus pada setiap pil, menciptakan setiap pil dengan sepenuh hati", perusahaan telah memperkenalkan jalur produksi yang canggih dan peralatan pengujian profesional, serta mendirikan pusat R&D kota. Perusahaan ini berada di posisi terdepan di antara para pesaingnya dan menyediakan jaminan kuat untuk kualitas produk. Untuk memenuhi persyaratan baru untuk perbaikan berkelanjutan bahan kabel di bawah situasi baru, orang-orang Meilin lebih memperhatikan manajemen ilmiah dan inovasi, berdasarkan bakat profesional yang kuat, berorientasi pasar, dan inovasi teknologi sebagai terobosan, dan berhasil mengembangkan serangkaian produk baru.